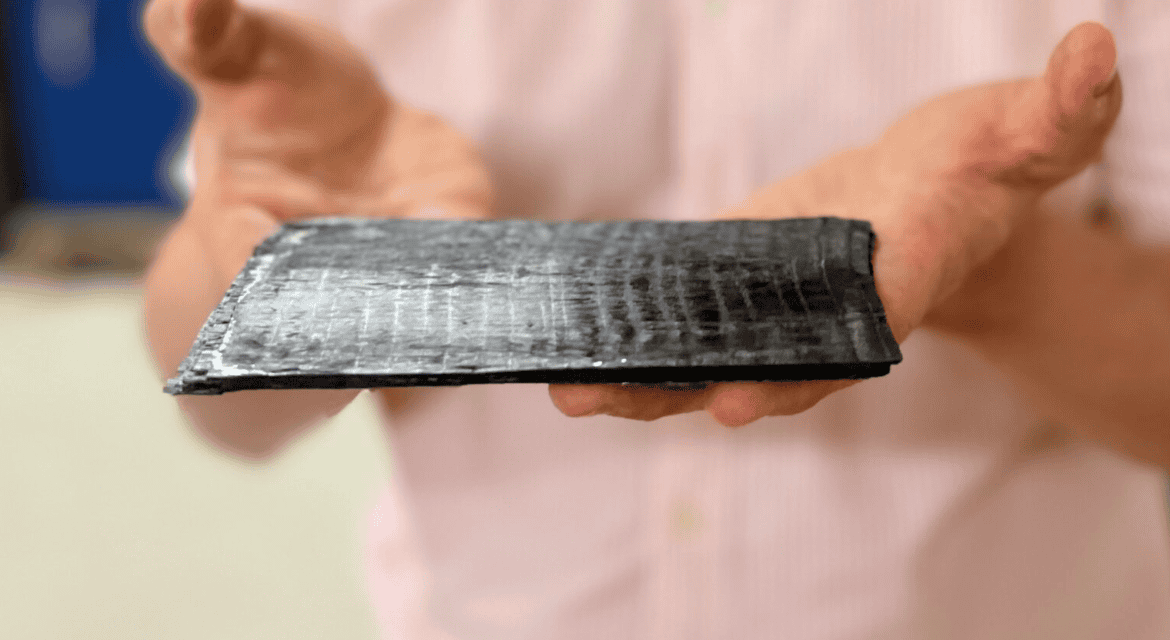

Naukowcy z Texas A&M University odkryli właściwości nowego tworzywa, które może całkowicie zmienić przemysł lotniczy, obronny i motoryzacyjny. Chodzi o kompozyt z włókien węglowych, znany jako Aromatic Thermosetting Copolyester (ATSP). Materiał ten nie tylko sam się naprawia, ale też potrafi odzyskać pierwotny kształt pod wpływem ciepła i – co najważniejsze – jest lżejszy od aluminium, a przy tym kilkukrotnie mocniejszy od stali [1].

Materiał z inteligencją wbudowaną w strukturę

ATSP należy do tzw. witrymerów – nowej klasy polimerów, które łączą elastyczność typową dla termoplastów z chemiczną stabilnością termosetów. W połączeniu z włóknami węglowymi daje to kompozyt wyjątkowo odporny na uszkodzenia mechaniczne i wysokie temperatury.

To, co wyróżnia ATSP, to jego zdolność do samoleczenia i odzyskiwania kształtu. Jak tłumaczy prof. Mohammad Naraghi, kierujący badaniami: mechanizm ten polega na wymianie wiązań chemicznych w materiale. Jeśli powstanie pęknięcie, struktura potrafi je „zaszyć”, a przy deformacji – przywrócić pierwotną formę.

Zastosowania w lotnictwie i motoryzacji

W przemyśle lotniczym materiały muszą wytrzymywać ogromne obciążenia i wysokie temperatury. Dotychczas każde uszkodzenie mogło oznaczać kosztowne i długotrwałe naprawy. ATSP pozwala na tzw. samoleczenie na żądanie – po podgrzaniu do odpowiedniej temperatury pęknięcia czy odkształcenia znikają, a element odzyskuje pełną wytrzymałość.

Podobnie w motoryzacji – karoseria wykonana z ATSP mogłaby po kolizji częściowo wracać do pierwotnego kształtu, a przy tym lepiej chronić pasażerów. Co więcej, materiał nadaje się do recyklingu, co odróżnia go od wielu klasycznych plastików stosowanych dziś w przemyśle.

Testy wytrzymałości i regeneracji

Badacze z Texas A&M sprawdzali materiał w cyklach obciążenia i ogrzewania. Wykorzystali m.in. metodę cyklicznego pełzania, czyli wielokrotnego rozciągania próbek i poddawania ich działaniu wysokiej temperatury (ok. 160–280°C).

Okazało się, że po kilku takich cyklach materiał nie tylko wracał do pierwotnego stanu, ale stawał się bardziej odporny. Dopiero po pięciu pełnych uszkodzeniach i regeneracjach pojawiły się oznaki zmęczenia mechanicznego, związane głównie z drobnymi wadami produkcyjnymi. Co istotne, jego stabilność chemiczna pozostała nienaruszona.

Plastik przyszłości?

Nowe tworzywo to nie tylko kolejny etap rozwoju materiałów kompozytowych, ale potencjalny fundament dla całej gamy zastosowań. W lotnictwie i obronności może zwiększyć bezpieczeństwo i obniżyć koszty utrzymania floty. W motoryzacji – poprawić ochronę pasażerów i umożliwić ponowne wykorzystanie materiałów.

Choć badania wciąż trwają, wyniki opublikowane w czasopismach Macromolecules i Journal of Composite Materials sugerują, że ATSP ma wszystkie cechy, by w najbliższych latach odegrać kluczową rolę w inżynierii materiałowej.

Jak podkreśla prof. Naraghi, największą siłą projektu jest połączenie nowatorskiej nauki, współpracy z przemysłem i wsparcia instytucji finansujących, takich jak Air Force Office of Scientific Research. To przykład, jak interdyscyplinarne badania mogą tworzyć rozwiązania o realnym wpływie na gospodarkę i codzienne życie.